[17.07.2015]

Индукционный нагрев

Индукционный нагрев – один из распространенных технологических процессов нагрева металла. Его популярность объясняется высокой скоростью прогрева металла, энергоэффективностью и контролируемостью процесса. Индукционный нагрев может применяться как при необходимости нагрева всего объема заготовки для ее последующего деформирования, так и для нагрева части заготовки при локальном деформировании длинных прутков, а так же для поверхностной закалки заготовки.

Электромагнитная индукция генерирует тепло в заготовке, помещенной внутри или рядом с медной катушкой. В частности, прохождение переменного тока по катушке индуцирует вторичный ток в заготовке. Этот ток порождает электрический нагрев поверхности заготовки, что в свою очередь, в случае, если материал заготовки является магнитным, порождает реверсивное магнитное поле и эффект гистерезиса, что приводит к генерации значительного количества тепловой энергии.

Многие расчетные коды пытаются моделировать процесс индукционного нагрева металла. В данной заметке мы опишем функционал программного комплекса DEFORM, разработчики которого в последних релизах уделяют данной теме повышенное внимание.

Контролируемый нагрев

Индукционный нагрев может быть использован для локального нагрева небольшой области заготовки. Факторами, позволяющими осуществлять контроль над областью нагрева и глубиной нагрева, являются частота переменного тока в катушке, форма катушки и использование «концентраторов потока». Для поверхностной закалки используется быстрый нагрев поверхности с высокой энергией нагрева и последующее быстрое охлаждение, таким образом, что бы сердцевина заготовки не успела прогреться за счет теплопроводности.

Необходимость моделирования

В обоих случаях, когда необходимо прогреть все сечение заготовки или когда необходимо прогреть лишь её поверхностную область, температуру поверхности заготовки несложно измерить с помощью пирометра. При этом, в связи с тем, что процесс нагрева металла на поверхности заготовки и в её сердцевине идет по принципиально разным физическим процессам, важным для проверки и оптимизации технологического процесса является изучение температурных полей внутри заготовки. Осуществить экспериментальное измерение температуры внутри заготовки методами неразрушающего контроля очень трудно. Для оценки распределения температурных полей при индукционной поверхностной закалке используют закалку порезанных вдоль оси опытных образцов.

Для оценки же распределения температурных полей при необходимости прогрева всего сечения заготовки подобных методов не существует.

Инженерам часто приходиться полагаться на опыт предыдущих поколений и какие-либо методические указания, при этом слабо представляя себе распределение температурных полей внутри заготовки.

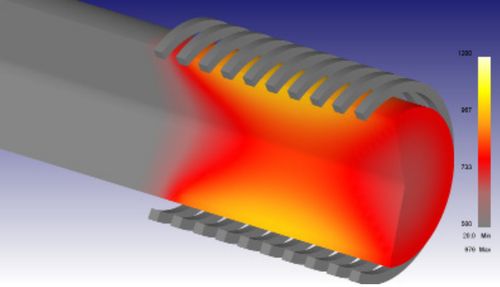

Рис.1 Пример визуализации результатов моделирования индукционного нагрева в DEFORM

Модели индукционного нагрева, заложенные в DEFORM, учитывают многие тонкие моменты физических процессов электромагнетизма, в частности, влияние температуры на магнитные свойства материала, влияние формы магнитного поля на процессы, происходящие внутри заготовки, влияние эффекта уменьшения амплитуды электромагнитных волн по мере их проникновения вглубь заготовки и т.д. В сочетании с экспериментальными данными по температуре поверхности при индукционном нагреве DEFORM может стать мощным инструментом для проверки и оптимизации технологических процессов индукционного нагрева и индукционной закалки.

Нагрев крупных заготовок

При нагреве крупных заготовок методом индукционного нагрева затруднительным является получение равномерного по сечению распределения температуры. Поверхностные области заготовки нагреваются за счет электромагнитного поля, в то время как внутренние области – за счет теплопроводности. При нагреве крупных заготовок общепринятой практикой является ступенчатый нагрев, т.е. периодическое включение и выключение тока в обмотке с целью, во время пауз, дать возможность прогреться сердцевине заготовки. При этом, снова необходимо отметить, что экспериментально температура может быть измерена лишь на поверхности заготовки.

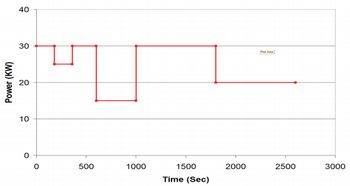

DEFORM был использован для исследования процесса нагрева конца заготовки из стали AISI 1045 (сталь 45) диаметром 150 мм и длиной 750 мм. Была использована обмотка в 10 витков. Максимальная электрическая мощность нагрева составляла 25 кВт, частота тока 1 кГц, использовался график изменения электрической мощности, представленный на рисунке 2.

Рис.2 График изменения электрической мощности в обмотке

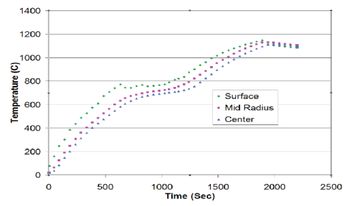

Достоверность графика изменения температуры поверхности заготовки, полученного с помощью моделирования в DEFORM, может быть определена сравнением его с экспериментальными данными, полученными с помощью пирометра. При этом, путем отслеживания температуры в точке на оси заготовки и в точке на некотором расстоянии от оси в постпроцессоре DEOFRM, может быть оценена неравномерность температуры по сечению заготовки (рисунок 3).

Сканирующая индукционная закалка

Индукционная закалка широко применяется для упрочнения поверхности детали при сохранении её сердцевины пластичной. Поверхностная область заготовки быстро нагревается выше температуры образования аустенитной структуры, с последующим быстрым охлаждением, как правило, с помощью спреера.

Рис.3 – Расчетное изменение температуры в заготовке при индукционном нагреве

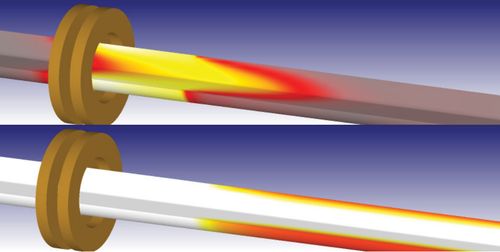

Моделирование данного процесса в DEFORM осуществлялось для заготовки диаметром 23 мм из стали AISI 1045. Была использована обмотка в 2 витка. Электрическая мощность составляла 20 кВт, частота тока 20 кГц (рисунок 4). Заготовка двигалась вдоль оси обмотки со скоростью 10 мм/сек. Сразу после нагрева поверхности заготовки в обмотке, производилось её охлаждение струями воды, которое моделировалось в DEFORM окном граничных условий с определением в этом окне коэффициента конвективной теплоотдачи соответствующего паре сталь-вода.

В заключении

Индукционный нагрев – эффективный технологический процесс, в первую очередь, ввиду того, что лишь малая часть энергии, по сравнению с другими технологическими процессами нагрева, уходит на прогрев окружающей среды, а большая часть энергии идет собственно на разогрев материала заготовки. При этом для технолога бывает затруднительным прогнозирование температуры внутри заготовки при выбранных параметрах технологического процесса. Программный комплекс DEOFRM предлагает мощный инструментарий для оценки распределения температурных полей внутри заготовки при индукционном нагреве. Следует отметить, что моделирование в осесимметричной постановке дает возможность быстрой оценки (от нескольких минут до часа) эффективности выбранных параметров технологического процесса, что является трудно осуществимым экспериментально.

Рис.4 – Температура заготовки (верхний рисунок) и распределение

мартенситной структуры (нижний рисунок) в процессе индукционной закалки