[15.10.2015]

Модуль DEFORM DOE - модуль планирования эксперимента - позволяет систематически исследовать технологический процесс путем варьирования одного или нескольких параметров, а так же проводить оптимизацию технологических процессов, находя такие технологические параметры,

которые позволили бы минимизировать или максимизировать ту или иную целевую функцию.

Принцип работы модуля достаточно прост: пользователь выбирает те или иные технологические параметры, этими параметрами может быть исходная температура заготовки, масса заготовки, время ее переноса от печи к прессу и т.д., и уровни их варьирования.

После этого, DEFORM, в полностью автоматическом режиме, в соответствии с определенной матрицей полного или дробного факторного эксперимента, создает несколько баз данных моделирования, осуществляет расчеты и собирает в файл данные по интересующим пользователя выходным параметрам.

Этими параметрами может быть сила деформирования, критерий оценки ресурса пластичности, размер зерна, равновесность деформированной структуры и т.д.

Файл, с собранными данными, может быть визуализирован с помощью специального постпроцессора DEFORM DOE, который собирает эти данные в таблицы, строит графики, поверхности отклика и уравнения регрессии.

Модуль DEFORM DOE был впервые представлен в версии программного комплекса DEFORM v.11.0 вместе с новым интерфейсом Multiple Operation (MO). До этого момента исследование влияния тех или иных технологических параметров на характер протекания процесса проводилось «вручную»

путем создания множества вариантов расчета с помощью препроцессора DEFORM и сбора интересующих пользователя параметров из постпроцессора DEFORM. Построение графиков, поверхностей отклика и уравнений регрессии необходимо было осуществлять в сторонних программах статистического анализа.

Модуль DEFORM DOE в значительной степени упрощает подобные исследования, позволяя в считанные минуты создавать запускать в режиме очереди большое количество вариантов расчета с последующей визуализацией результатов.

DOE анализ в DEFORM позволяет:

- Оценить устойчивость технологического процесса

- Определить оптимальные технологические параметры

- Определить оптимальную форму и конструкцию инструмента

Наиболее распространенным подходом в моделировании технологических процессов на сегодняшний день является моделирование с технологическими параметрами «как спроектировано». Этот подход подразумевает оптимальное позиционирование заготовки,

равномерное распределение смазки, оптимальную для технологического процесса температуру заготовки и инструмента, минимальное время переноса заготовки от печи к инструменту. Любое отклонение от этих идеальных параметров может вызвать возникновение того или иного дефекта.

Использование варьирования технологических параметров позволяет заранее оценить устойчивость спроектированного технологического процесса и его чувствительность к тем или иным отклонениям.

Модуль DEFORM DOE может так же использоваться для определения исходных данных для моделирования по полученным ранее экспериментальным данным. В частности, имея размеры реально произведенной поковки, путем варьирования трением, можно уточнить какая модель трения и с какими константами данному технологическому процессу соответствует.

С помощью модуля DEFORM DOE, можно проводить оптимизацию технологических параметров и формы инструмента. Оптимальность формы инструмента и технологических параметров определяется заданными пользователем одной или несколькими целевыми функциями, например, критерий ресурса пластичности и сила деформирования.

Модуль DEFORM DOE позволяет наглядно представить результаты решения оптимизационной задачи путем построения диаграмм торнадо, трехмерных поверхностей отклика и графиков зависимости целевой функции от варьируемых параметров, например, геометрических размеров инструмента.

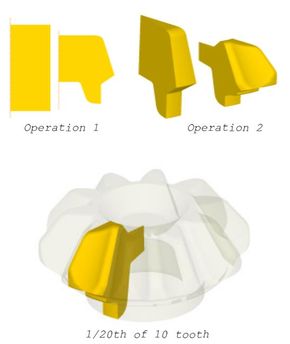

На примере штамповки шестерёнки за два перехода (рис.1), решалась задача снижения напряжений в инструменте на последнем переходе двухпереходной штамповки шестерни. Задача, с номинальными параметрами технологического процесса, была создана с помощью DEFORM MO.

Первая операция моделировалась в осесимметричном режиме, что позволило, помимо увеличения скорости расчета, упростить работу с геометрической моделью штампа. После моделирования первого перехода, заготовка в автоматическом режиме была преобразована в трехмерную модель. При этом использовались граничные условия симметрии,

т.е. на втором переходе моделировалась не вся заготовка, а лишь ее 1/20 часть (сегмент 18 °), что также значительно ускоряет процесс расчета. Заключительным шагом моделирования был статический расчет пуансона на втором переходе штамповки на прочность.

Еще раз необходимо отметить, что все шаги моделирования: первый переход штамповки, конвертация конечно-элементной сетки из 2D в 3D, второй переход штамповки и прочностной расчет инструмента, осуществлялись в автоматическом режиме без вмешательства пользователя.

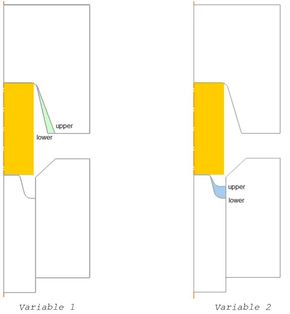

В качестве варьируемых, использовались геометрические параметры штампа на первом переходе штамповки (рис.2). На пуансоне варьировался угол конуса, на матрице – глубина полости, определяющая высоту заготовки после первого перехода. Оба параметра варьировались на пяти уровнях,

что при использовании схемы полного факторного эксперимента привело к необходимости осуществления 25 последовательных моделирований.

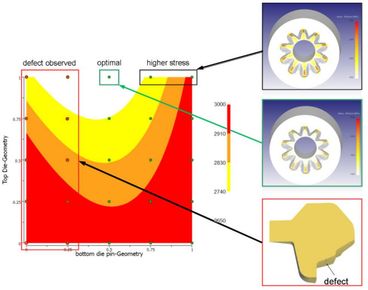

В результате, с помощью постпроцессора DEFORM DOE, была построена диаграмма зависимости максимальной интенсивности напряжений в пуансоне, на втором переходе, в зависимости от варьируемых геометрических параметров - угла конуса пуансона (ось Y) и глубины полости матрица (ось X) - на первом переходе (рис.3).

На диаграмме видно, что увеличение угла конуса пуансона на первом переходе влечет за собой снижение напряжений в пуансоне на втором переходе.

При этом необходимо учитывать, что малая глубина полости матрицы на первом переходе, первая и вторая колонки диаграммы, влекла за собой незначительные складки.

Численный эксперимент, соответствующий верхней строчке третьего столбца диаграммы, можно считать оптимальным, так как в этом случае прогнозируется минимальное напряжение в пуансоне на втором переходе при отсутствии какого-либо брака.

Однако стоит иметь ввиду, что данная точка диаграммы является пограничной с точками, влекущими за собой брак. Таким образом, целесообразным может быть некоторое увеличение глубины полости матрицы на первом переходе штамповки для гарантирования производства без брака.