[05.10.2017]

Для получения оптимальной прочности и пластичности стальные поковки подвергают различным видам термической обработки.

Выбор режима термической обработки зависит от химического состава сплава и назначения деталей, которые из этих сплавов производят.

При термообработке после ковки микролегированных сталей, для достижения наилучших механических свойств и сохранения при этом низкой стоимости производства широко используется контролируемая скорость охлаждения.

Определение оптимальной скорости охлаждения для каждого из сплавов позволило бы производителям поковок выбирать идеальные режимы охлаждения и подбирать правильные промышленные вентиляторы, что позволило бы, в свою очередь, минимизировать количество физических экспериментов в условиях производства.

При термообработке после ковки микролегированных сталей, для достижения наилучших механических свойств и сохранения при этом низкой стоимости производства широко используется контролируемая скорость охлаждения.

Определение оптимальной скорости охлаждения для каждого из сплавов позволило бы производителям поковок выбирать идеальные режимы охлаждения и подбирать правильные промышленные вентиляторы, что позволило бы, в свою очередь, минимизировать количество физических экспериментов в условиях производства.

В 2014 году профессор Чет Вэн Тайн (Chet Van Tyne) из Колорадского горного училища (Colorado School of Mines (CSM) выиграл право на участие в проекте FIERF. Целью проекта было определить оптимальные скорости охлаждения для трех распространенных в промышленности сплавов. Образцы каждого сплава охлаждали на установке Gleeble при различных скоростях охлаждения, измеряя при этом твердость для каждого из образцов. В результате серии экспериментов были определены оптимальные скорости охлаждения каждого из сплавов, позволяющие получить максимальную прочность (твердость), а также картины микроструктуры (рис.1).

В результате проекта, выполненного под руководством профессора Чет Вэн Тайна, было получено множество интересных данных, полезных для дальнейших промышленных испытаний. После завершения работ в рамках этого проекта компания SFTC (разработчик DEFORM) и компания HHI/MPG Forging совместно профинансировали проверку и апробацию результатов, полученных профессором Тайном, на поковках автомобильного назначения, производимых на заводе Йернберг (Jernberg) в Чикаго.

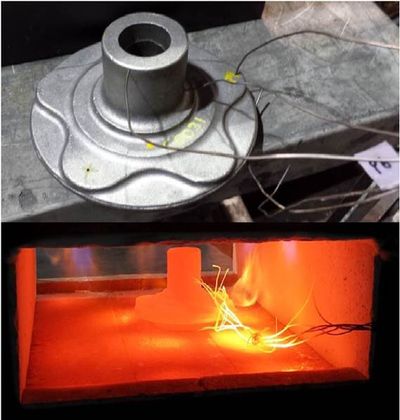

Рис.2 Экспериментальная установка для снятия температурных кривых

при охлаждении вентилятором в условиях производства на заводе Йернберг.

Рис.1 Фото микрошлифа образца (сверху) и изменение твердости

материала в зависимости от скорости его охлаждения

Для моделирования охлаждения после ковки необходимо было определить коэффициенты конвективной теплоотдачи для используемого на Йернберге промышленного вентилятора. Теоретически этот коэффициент можно определять средствами CFD моделирования, но в данном случае, он рассчитывался с помощью модуля DEFORM Inverse HTC путем решения обратной задачи: определение коэффициента конвективной теплоотдачи по экспериментально-измеренным температурных кривым. Фото экспериментальной установки для снятия температурных кривых смотрите на рис.2.

Коэффициенты конвективной теплопередачи были определены в верхней, нижней и боковых частях поковки. Выбор мест измерения температурных кривых и расчета по ним коэффициентов обусловлен тем, что выбранные поверхности являются типичными, с точки зрения контакта с окружающей средой, т.е. имеют либо прямой контакт с потоком воздуха от вентилятора, либо не имеют этого контакта совсем, либо являются некой промежуточной областью, имеющей контакт с потоком, но не прямой.

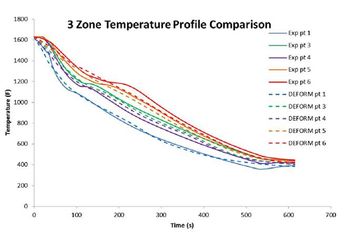

Сравнение экспериментальных данных измерения температуры термопарами и результатов моделирования остывания показало отличную корреляцию, т.е. можно сделать вывод, что коэффициенты теплоотдачи были определены верно. Результаты сравнения моделирования и эксперимента представлены на рис.3.

Рис.3 Температурные кривые полученные моделированием и экспериментально

Основная идея проверки результатов проекта, выполненного CSM, состояла в том, что при известной скорости охлаждения, которая может быть определена с помощью моделирования в DEFORM, должна получаться твердость, которая бы соответствовала той твердости, которая будет измерена в произведенной "в металле" поковке.

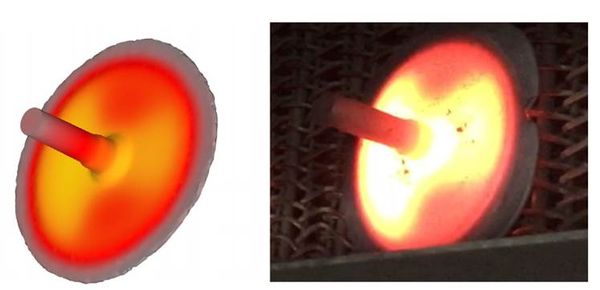

Была выбрана автомобильная деталь, штампуемая из стали 15V30M. Инженеры Йернберга моделировали технологический процесс в DEFORM, уделяя особое внимание распределению температуры в поковке. Как показано ниже (рис.4), форма реально произведенной поковки и ее вид в моделировании полностью соответствуют друг другу. Для дополнительной проверки точности результатов моделирования температурных полей в поковке, пирометром измеряли температуру поверхности и сравнивали ее с расчетными результатами. По результатам моделирования определили скорости охлаждения в интересующих областях поковки.

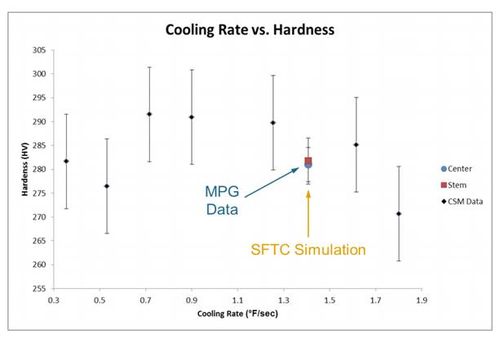

Результаты оказались очень обнадеживающими (рис.5). Величина измеренной твердости находилась в середине диапазона, который прогнозировался моделированием с учетом данных зависимости твердости от скорости охлаждения стали, приведенных в отчете CSM. Т.к. твердость коррелирует с механическими свойствами по результатам испытаний на растяжение, полученные данные могут служить основанием для выводов о пределе текучести и пределе прочности детали.

Данный проект был признан успешным, т.к. была получена высокая степень совпадения результатов моделирования и экспериментальных данных.

На данный момент из трех исследованных в лабораториях CSM материалов апробацию в промышленных условиях прошел лишь один материал, т.е. для понимания того, насколько адекватен изложенный в данной статье подход, конечно, требуются дополнительные исследования.

Рис.4 Поковки по результатам моделирования (слева) и поковка на производстве (справа)

Проект был представлен на Технической конференции Кузнечной промышленности в 2016 году Ником Линдеке из Йернберга. За дополнительной информацией о том, как можно использовать DEFORM для оптимизации скоростей охлаждения микролегированных сталей, обратитесь в отдел инженерного анализа компании ТЕСИС по адресу info@tesis.com.ru либо через форму обратной связи.

Рис.5 Величина твердости в зависимости от скорости охлаждения