[17.09.2020]

Особенности моделирования штамповки на молотах

Моделирование штамповки на молотах часто сопровождается проблемами, которые не встречаются при моделировании штамповки на другом оборудовании. Например, штампы для молотов часто включают несколько ручьев, и, при этом, заготовка формуется в каждом из них за несколько ударов.

Чтобы точно прогнозировать деформацию заготовки при заданном количестве ударов, должны быть хорошо изучены энергия и к.п.д. удара молота.

Настройка запланированного позиционирования инструмента в интерфейсе «Multiple Operations» (MO) DEFORM может быть сложной задачей, если не совсем понятно, когда нужно переместить заготовку между ручьями.

Наконец, если заготовка остывает быстро, то перед продолжением процесса штамповки может потребоваться промежуточный подогрев.

Чтобы облегчить решение вышеописанных проблем, в DEFORM имеется возможность моделирования серии ударов в полуавтоматическом режиме.

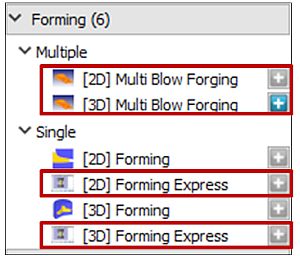

Возможности интерфейсов «Forming Express» и «Multi Blow Forging» немного различаются, в этом контексте.

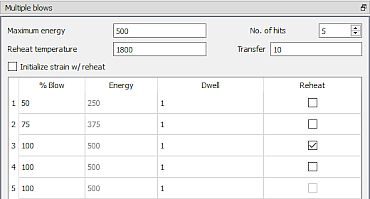

В интерфейсе «Forming Express» можно указать количество ударов для каждого ручья с помощью таблицы ударов, как это показано на рисунке справа. При необходимости для каждого удара можно указать свое уникальное значение энергии.

Между ударами могут быть включены операции выстоя (пауза между ударами). Пользователи также могут указать, что во время процесса должен осуществляться повторный нагрев заготовки.

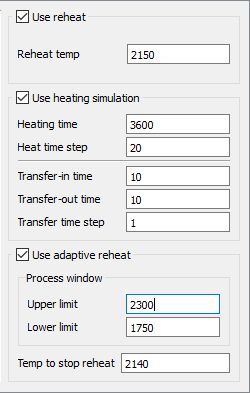

Интерфейс «Multi Blow Forging» включает дополнительные функции. Заготовку можно поднимать и/или вращать после каждого удара. Модель подогрева также более детальна, чем функция, используемая в интерфейсе Forming Express, и позволяет выполнять полный температурный анализ, вместо простой инициализации температуры в заданную пользователем величину. Дополнительные шаги по времени обеспечивают более точное предсказание температурного поля.

Также доступна функция адаптивного подогрева. Она позволяет системе автоматически определять, когда в процессе штамповки может потребоваться подогрев. Параметры настройки модели подогрева показаны на рисунке слева

Опция адаптивного подогрева помогает пользователям отвечать на общие вопросы, связанные с температурой заготовки:

Не слишком ли сильно заготовка остывает в процессе штамповки? Нужно ли ее подогревать? В какой момент ее нужно подогревать? Если требуется повторный нагрев, сколько времени нужно нагревать заготовку, прежде чем она достигнет желаемой температуры?

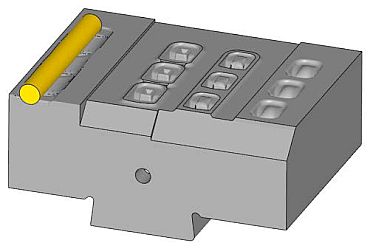

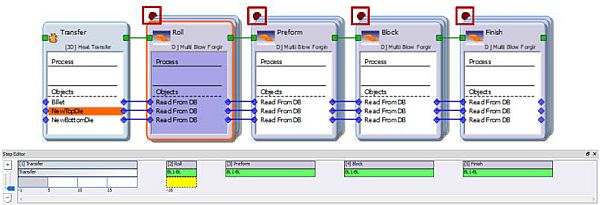

На рисунке справа показан штамп с набором ручьев для штамповки на молоте, для которого заготовку необходимо вручную перемещать из одной позиции в другую. Сложная форма ручьев и ручное позиционирование затрудняют предварительное определение инструкций по позиционированию заготовки от ручья к ручью.

Пользователю может потребоваться, чтобы заготовка оставалась “Read from DB” в процессе создания модели, но при этом интерактивно (вручную) позиционировалась на каждой позиции. Это было затруднительно сделать, пока в среду MO не была добавлена функция «Break point» (точки останова).

Точки останова могут быть добавлены к операциям, где требуется ручное интерактивное позиционирование заготовки. Эту функцию можно найти, щелкнув правой кнопкой мыши по плитке операции в редакторе операций, как показано ниже.

Используя эту функцию, можно заранее определить всю последовательность операций, но запланированное позиционирование заготовки будет игнорироваться.

Моделирование будет выполняться до тех пор, пока не будет встречена точка останова, после чего будет записан первый шаг операции, на которой пользователь указал необходимость останова, и процесс моделирования прервется.

После этого пользователь может открыть этот шаг в редакторе шагов, вручную расположить заготовку, создать контакт, записать базу данных и продолжить моделирование. Точки останова значительно упрощают моделирование сложных процессов штамповки на молоте.

Для точного моделирования штамповки на молоте часто бывает необходимо учитывать характеристики молота. Они включают в себя определение энергии и КПД удара молота в зависимости от силы деформирования.

Во время начальных ударов, силы обычно невелики, поэтому бóльшая часть энергии уходит на деформирование заготовки (высокий КПД). С увеличением деформации заготовки силы деформирования увеличиваются, а КПД удара уменьшается.

Зависимость КПД удара от силы деформирования может быть определена количественно, путем определения жесткости молота (дополнительные подробности см. В Spring 2012 DEFORM News).

При определении жесткости молота процесс штамповки следует моделировать как можно точнее. Учет переносов заготовки и времени выстоя между ударами даст более реалистичные значения температуры и, следовательно, более точные силы деформирования.

Любое дополнительное уточнение параметров моделирования для улучшения согласования с реальными условиями процессов, повысит точность расчета жесткости молота.

Точная характеристика энергии и жесткости молота впоследствии может быть многократно использована при моделировании других операций штамповки на этом молоте.

Вышла версия DEFORM V12.0.2

Релиз DEFORM V12.0.2 был выпущен в июле и доступен для загрузки из области пользователя на сайте DEFORM.

Релиз включает множество изменений, основные из которых приведены ниже:

Общие

• Улучшенная обработка остановки моделирования по расстоянию между инструментами.

• Отображение сводки моделирования при создании базы данных

• Отображение прогресса моделирования, в области мониторинга моделирования, в процентах на основе оставшегося хода или расстояния между инструментами

• Позиционирование объектов к первому встреченному объекту

• Возможность создания «кирпичной» сетки для тел не полного вращения

• Улучшено поведение при выборе нескольких границ (При настройке BCC).

• Расширенные параметры для измерения расстояний

• Лучшая стабильность и производительность DEFORM Viewer.

• Улучшена работа функции учета газовых карманов (DEF_GAS.DAT) в 3D при использовании симметрии

• Более надежное поведение при построении 2D и 3D сеток.

Shape Rolling

• Независимые средства моделирования прокатки и теплопередачи

• Поддержка Batch (очереди выполнения моделирований) для 2.5D прокатки.

Extrusion

• Улучшение в процессе выбора контрольной точки фильеры.

Ring Rolling

• Автоматическое обновление центра кольца при настройке пакетного режима

Ротационная вытяжка

• Улучшена скорость загрузки страницы предварительного просмотра

• Улучшения настройки температуры в таблице переходов

Полный список улучшений можно найти в примечаниях к выпуску V12.0.2. Примечания к выпуску включены в установку DEFORM, а также доступны в области пользователя DEFORM.